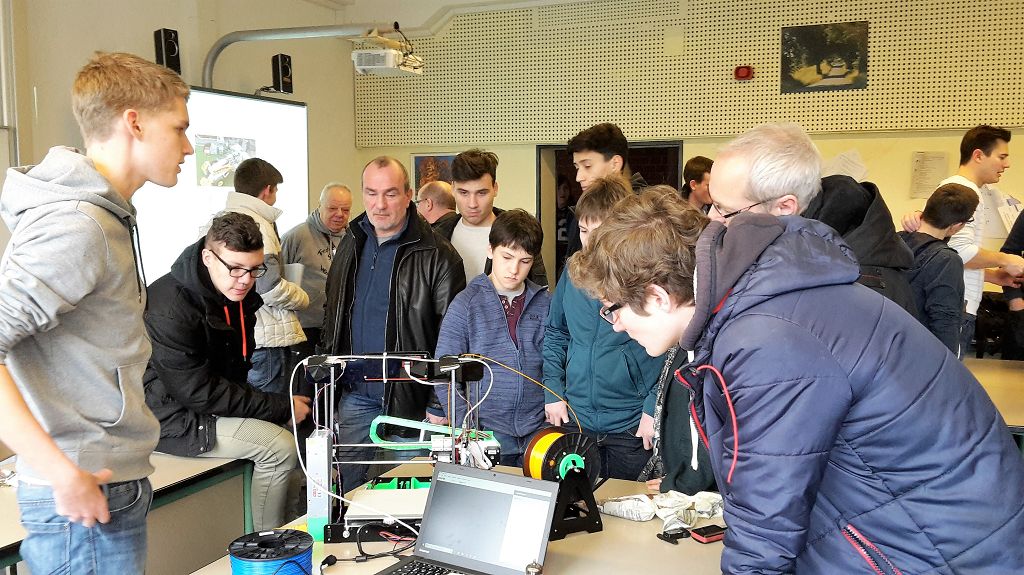

Schüler bauen 3D-Drucker

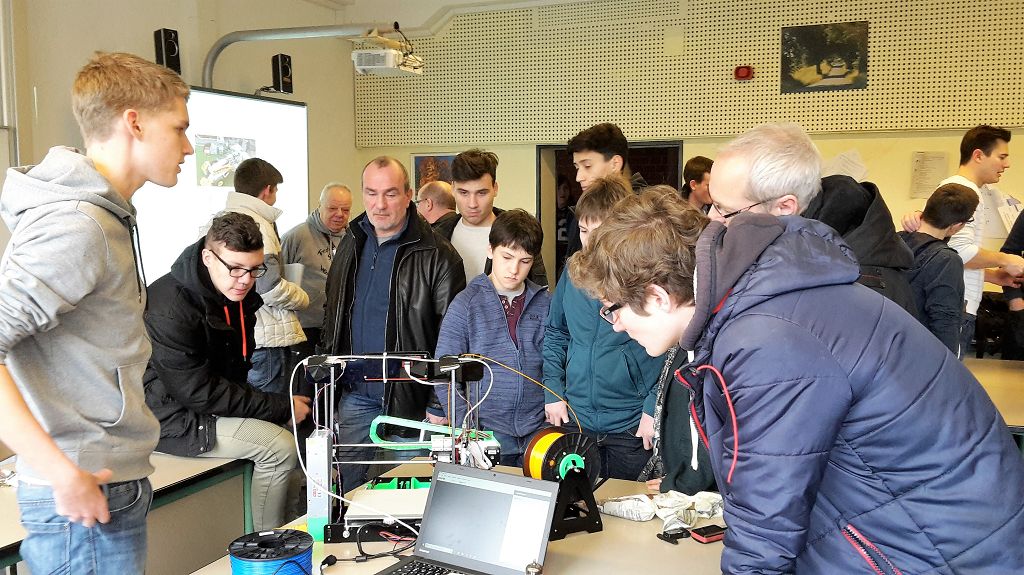

Die Idee, einen 3D Drucker zu bauen entstand in der Projektwoche 2017. Hier kamen die Schüler Jonas Zeisler und Markus von Staden der damals 12. Klasse mit dem Schwerpunkt Elektrotechnik auf die Idee, einen 3D Drucker Bausatz zu kaufen und zu modifizieren, da er im originalen Zustand unsicher und nicht ausgereift war. Dies wurde im Rahmen der MINT-AG umgesetzt.

Grundprinzip

3D Druck ist ein relativ neues additives Produktionsverfahren. Dabei wird Plastik, was man als auf Spulen aufgewickelte “Schnur” kaufen kann geschmolzen und Schicht für Schicht aufgetragen. Dies ermöglicht es, komplexe Strukturen und geringe Stückzahlen kostengünstig herzustellen. Als Ausgangs-material gibt es verschiedene Kunststoffe mit unterschiedlichen Eigenschaften, zum Beispiel flexibel oder mit hoher Abriebfestigkeit.

Bis zur Größe von maximal 22*22*24cm sind dabei dem zu druckendem Objekt nahezu keine Grenzen gesetzt. Das additive Prinzip ermöglicht es, selbst z.B. ineinander verzahnte Zahnräder herzustellen, ohne dass diese im Folgenden noch zusammen-gebaut werden müssen.

Die zu druckenden Objekte kann man in jeder CAD-Software modellieren. Das Modell wird dann in einem anderen Programm, dem sogenannten “Slicer”, in einen G-Code, eine Datei, welche die Befehle für den Drucker beinhaltet, konvertiert. Der G-Code ist ein Textformat, welches auch in der Industrie, zum Beispiel bei CNC-Fräsen, angewendet wird.

Eigene Modifikationen

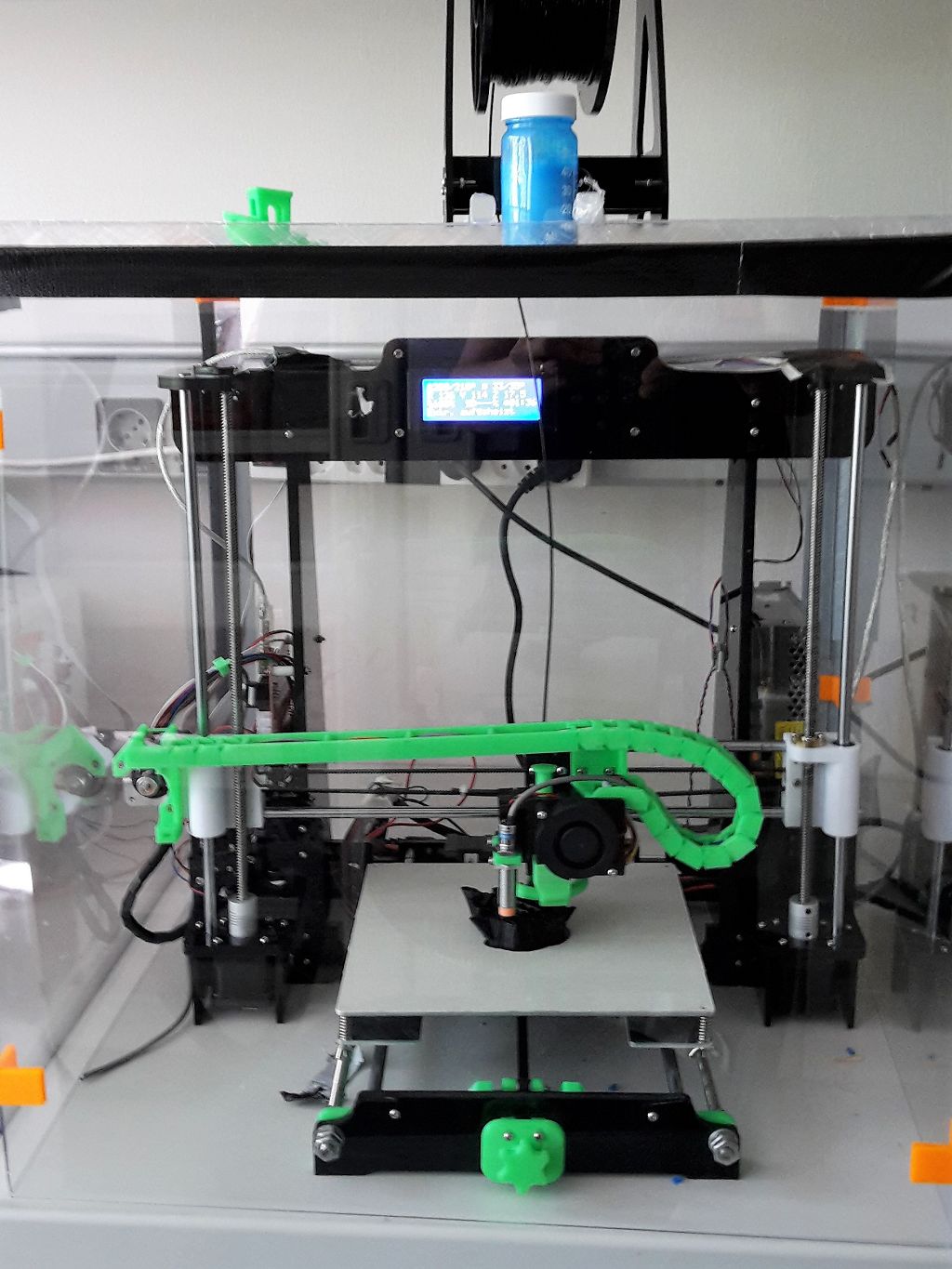

Da der gekaufte Drucker nicht sein volles Potential nutzt und vor allem massive Sicherheitsrisiken birgt, wurde der Drucker modifiziert.

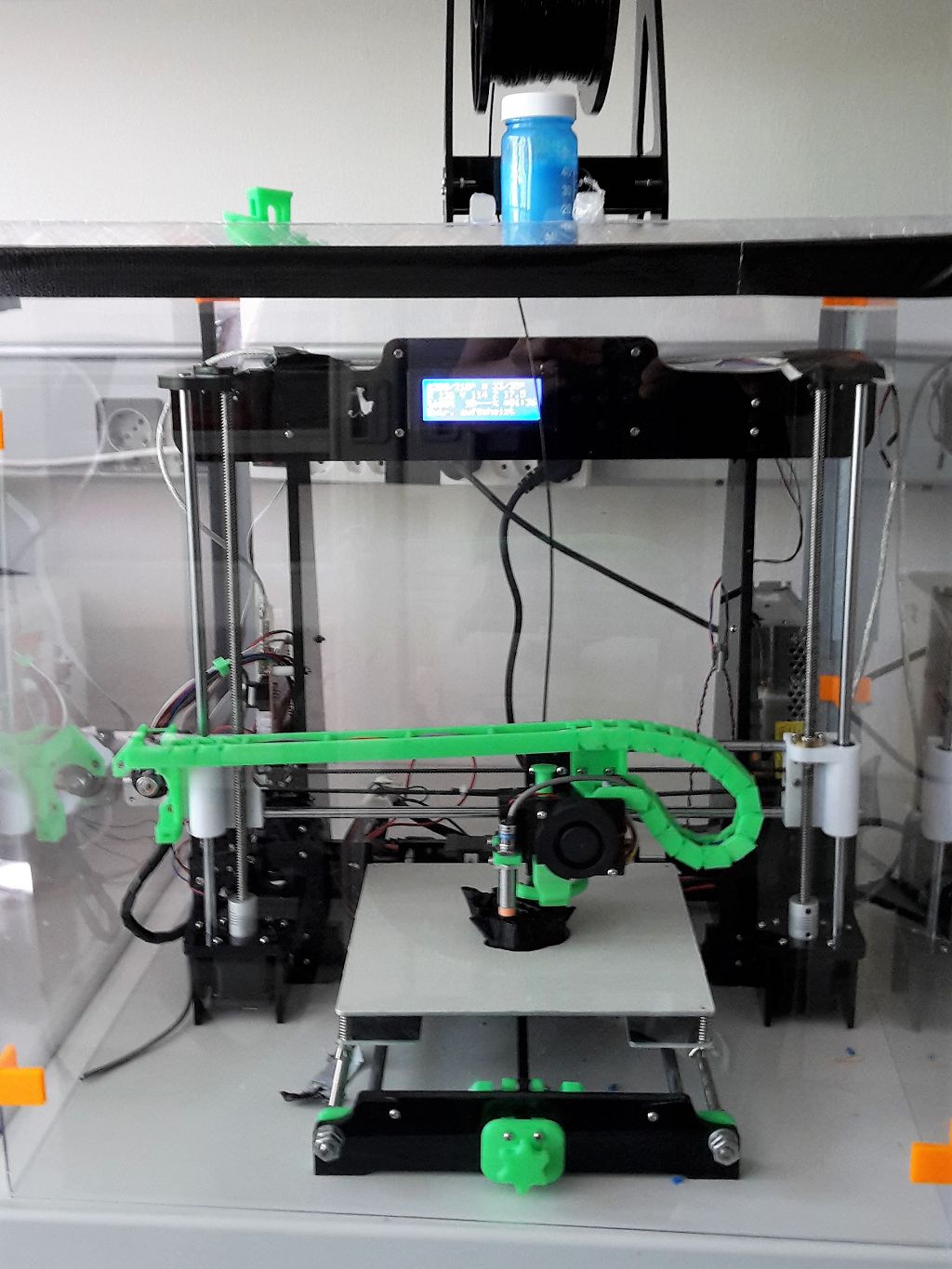

Am Netzteil des Druckers lagen die Leitungen der Steckdose frei. Deshalb wurde eine Abdeckung für das Netzteil gedruckt und bei der Gelegenheit auch ein Kaltgerätestecker mit Sicherung verbaut, falls es zu einem Kurzschluss kommen sollte.

Der Rahmen des Druckers besteht aus Acryl, was unter Belastung leicht bricht, also wurden für die Teile, welche unter hoher Belastung stehen, Stützteile gedruckt.

Durch die Bewegung des Druckkopfes und -bettes und die damit verbundene Bewegung der Kabel können die Kabel beschädigt werden, was zu Wärmeentwicklung gefolgt von Feuer führen kann. Um das zu verhindern haben wir eine Kabelschlange gedruckt und verbaut.

Eine bekannte Schwachstelle des Druckers ist der auf dem Mainboard verbaute Stecker für das beheizbare Druckbett. Dieser kann unter der Last der hohen Ströme schmelzen und dann könnte es zu einem Kurzschluss kommen. Das verhindert nun ein MOSFET. Das ist vergleichbar mit einem Schalter. Der Anschluss am Mainboard dient nur noch als Signal für diesen Schalter. Die Energie wird dann direkt vom Netzteil bezogen.

Um ein ausleiern der Riemen und damit verbunden eine Verschlechterung des Druckbildes zu verhindern, wurde eine Vorrichtung zum Spannen und Entspannen der Riemen gedruckt und verbaut.

Außerdem haben die Schüler die originale Firmware auf dem Mainboard ersetzt durch eine, welche die Sensorwerte besser auswertet und auf Plausibilität prüft. Ist ein Wert nicht plausibel, so wird alles sicherheitshalber deaktiviert.

Diese Software ermöglicht es auch, einen induktiven Sensor zu verbauen, welcher dann an mehreren Punkten die Höhe des Druckbettes misst und dementsprechend diese Werte beim Druck berücksichtigt, um dem Nutzer das “Bed-Leveling” von Hand abzunehmen. Dieser Umbau ist für die nähere Zukunft geplant. Der Sensor ist bereits verbaut, wird allerdings noch nicht genutzt.

Manche Materialien wie zum Beispiel ABS sind schwerer zu drucken, da diese sich beim Abkühlen zusammenziehen und dann die Haftung vom Druckbett verlieren und sich nach oben wölben. Ein Gehäuse aus Acrylglas verhindert dies, indem es die Luft hält, welche durch die Abwärme des Heizbettes während der Aufwärmphase auch aufgewärmt wurde. Durch die wärmere Umgebungstemperatur kühlt das Plastik nun nicht so schnell ab.

Autor: Markus von Staden

Redaktion: Andrea Wellan-Ely

Stand: 05/2018